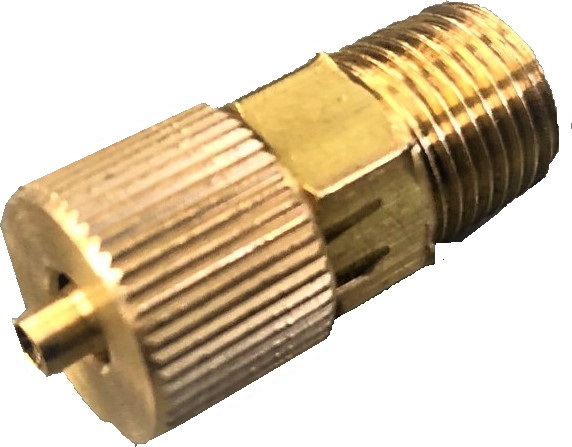

パイプに差込むだけで、あとはワークと同時に真空引きするだけでシール完成。真空専用及び加圧用もあります。着脱が必要な場所に便利

カップラのO-ringって交換したことがありますか?大変ですよね交換作業。簡単に交換できて、しかも多少接続が不完全でもリークしない継手があったらいいと思い作った製品です。

必要な時に必要な分だけ使いユーザ様に。一次側エア浄化装置

ドライエアー、クリーンエアーを必要とする機械、装置に便利

”エアジョーカ”

オイルパン気密検査を実施時にオイルパンードレインコック部の難しい場所をシールする新しいアイデアのシール冶具完成。使用稼働中。

O-リングで内径シールする場合に、バリ等でO-リングの劣化でお困りのお客様必見!バリなんか無視してシールOK

最近ではエアリークテスタが主流のため、水没検査装置を製作する会社が少なくなりましたが、ご相談ください。

漏れ検査が必要になったけど、購入するほど使用頻度がないお客様には最適!

漏れ検査工程の合理化案作成と予算獲得のために

◎測定と判断の部位を自動化しよう

構造体の動きをどんなに自動化してもポカミスを撲滅できないし、品質保証の向上につながらない。

漏れ検査は外見には動きの無いところの自動化に目をつけよう。目で見て頭で判断している作業部位の中で、一日連続繰り返しの工程が危ないと認識しよう。

◎省人・省力・時短は最もポピュラー策と考えよう

人の動きと体力でする作業を機械に置き換え、人工減らしができれば、先ずは合理化推進案として初級合格! 予算獲得第一歩。

省人とポカミス対策にも貢献すると考えましょう。

◎市場クレームを一掃しよう

品質保障推進策となると省人・省力・時短のような単純明快な予算振り当て計算が、公式どおりにはめ込めない。だが市場クレームを減らし、市場評価を勝ち取るには、人の知覚と思考判断の分野を自動化することを考えよう。

しかし、この分野の自動化を実現したからとて、1人工も省人しないこともあり、結果を評価する時間を待つだけの力量が、自分の組織にあるかどうかを見極めて静かに笑っていよう。

◎見学ロードを作ろう

生産・検査工程を見学コースの目抜き通りに変えよう。

顧客(メーカ・ユーザ)の信頼を勝ち取るために、最新の品質管理体制と品質保証に対する取り組み姿勢をアピールしよう。

◎路地裏を表参道に変えよう

最も遅れた、最も手つかずに放置されてきた暗い工程に光をあてましょう。

商能向上と作業環境改善に検査行為の自動化は、路地裏を表通りにするようなもので、作業環境が良くなり、作業員1人1人の管理意識が高められ、これに追髄して商能(商品力)が向上すると信じよう。

◎漏れ検査は応化する

省人にも省力にも時間短縮にもならなくても漏れ検査の自動化は、先進の生産工程と成熟した精神集団で増殖発展します。これは進化ではなく応化と言います。

生産ライン構成に柔軟に対応した装置に仕上げましょう。

漏れ検査は相対的静止で決まる

○ ワークと冶具の相対変位は致命的欠陥と認識しよう

○ 対偶が息をし、笑い、騒ぎ出したら、もうお手上げと覚悟しよう

○ 測定中の温度勾配を無視できる自信は?

漏れ検査は漏らさない対策で決まる

○ 開口部の密閉は簡素に単純一重に

二の矢は通用しないことを学習しよう

天井板で雨漏りを止めますか(おむつで止められない分をパンツで止めるのですか)

○ 消耗部品を見えないところに閉じ込めたら継続性は無くなるネ

使い捨て装置をつくるのですか

シール材は力を支えるものではない

○ 固定材とシール材の役割分担をわきまえない設計者は去レ

○ オーリング、パッキンはいつも(毎回)同一歪量になっていますか

○ 手心操作を要する冶具、装置は完成度が低いと心得よう

○ 手ごころがわからない作業者は低能者と自覚せよ

オンライン検査はよごれ対策で決まる

○ 雰囲気のよごれに無関心でも工程は安泰か

○ 浮遊粉塵、沈降、堆積は一刻も止まることなし

○ ワークのよごれは検査前に除くべし

○ 表面のよごれは買い手と売り手の心をよごし

内部のよごれは造り手と使い手の心をよごす

○ 冶具のよごれに無策稼働を禁じヨ

一直終了毎に清掃を実行、作業の一環を規定しよう

装置も作業員も休まず健全に継続稼働できる環境をつくることはそんなに難しいことですか

○ よごすナではなく、よごしたら拭ケ

○ きれいに使いましょう ではなく、使ったら手入れシロ

○ 使った者が整備する。清掃員、片付け員を雇ってはいけない

その工程が短期で終るか止(辞)めるなら何でもよいのですが。私どもは10年一単位で考えています

だからイットの世界もネットの世界も時価総額の世界もツライのです